|

IMPIANTI

EOLICI ED OPINIONI AL RIGUARDO

L'articolo

che segue fornisce una sintetica ed efficace descrizione di un impianto

eolico, specie da un punto di vista tecnologico. In merito ad alcuni

contenuti espressi dall'autore si ricorda ai lettori che:

1) una delle maggiori critiche mosse agli impianti eolici è il forte

impatto visivo (oltre che uditivo) prodotto da campi di aereogeneratori

di media e grande taglia (si osservi ad esempio la foto riportata nell'articolo);

2) la CO² è quella che dà il maggior contributo all'effetto

serra, ma SO² e NOx sono responsabili delle piogge

acide e negli alti strati dell'atmosfera gli NOx sotto certe

condizioni di radiazione agiscono anche sullo strato di ozono;

3) gli aereogeneratori da 1 MW, che hanno velocità di spunto da 4 a

5 m/sec, non trovano ad oggi largo impiego per limitatezza di adatti

siti eolici, che andrebbero ricercati, monitorati e mappati con lunghe

e costose campagne anemometriche che incidono sui costi d'impianto.

Infine è da ricordare che la produzione di energia elettrica nel nostro

Paese è ormai, da qualche anno, un'attività libera e se la produzione

per via eolica - a parte i sussidi - fosse ritenuta dal mercato adatta

alla soluzione dei problemi energetici non ci sarebbero vincoli o pregiudizievoli

posizioni che potrebbero inibire il potenziale intrinseco che a questa

fonte viene attribuito (Rocco Morelli)

Di

tanto in tanto, in particolare quando si parla di questioni ambientali,

si passano in rassegna le possibili alternative alle centrali termiche.

Si parla di centrali idroelettriche e si dice che sì, sarebbero una

buona soluzione ma ormai non è più possibile realizzare nuove centrali

in Italia per mancanza di salti d'acqua sfruttabili, affermazione non

del tutto vera, poiché se è vero che i salti d'acqua più produttivi

sono già stati sfruttati, rimane un gran numero di siti in cui installare

macchine meno potenti ma comunque redditizie.

Va inoltre rilevato come siano numerose le centrali idroelettriche già

realizzate che funzionano a passo ridotto o non funzionano affatto per

mancanza di manutenzione.

Viene allora ripescato, assieme ai pannelli solari ed altri ancora futuristici

dispositivi, il generatore eolico che consentirebbe di produrre energia

elettrica con impatto ambientale veramente modesto.

Per quanto riguarda i generatori eolici è opinione di chi scrive che

il considerarli belli ma improduttivi sia figlio di scelte opportunistiche

e totale disinteresse per le problematiche ormai note legate all'inquinamento

ed al riscaldamento dell'atmosfera.

E' senz'altro vero che una centrale termica può produrre energia elettrica

a costi nettamente inferiori rispetto a qualsiasi altro sistema attualmente

disponibile ma dovrebbe essere perfino troppo ovvio che una questione

di enorme importanza come può essere quella del fabbisogno energetico

meriterebbe di essere trattata con criteri ben più articolati e ponderati

che non quelli del puro bilancio economico.

I punti a sfavore del termico sono molteplici e tutti di peso tale da

riverberare i loro effetti su ogni aspetto della nostra esistenza. Riassumiamo

brevemente gli aspetti fondamentali della questione:

Produzione

di calore ed emissione di gas nocivi che vengono scaricati nell'atmosfera

e nei fiumi con gli effetti devastanti ben descritti nella purtroppo

inutile Conferenza di Kyoto. Produzione

di calore ed emissione di gas nocivi che vengono scaricati nell'atmosfera

e nei fiumi con gli effetti devastanti ben descritti nella purtroppo

inutile Conferenza di Kyoto.

Forte incidenza

sul bilancio del nostro paese (il petrolio si paga in dollari) unita

ad un'inevitabile precarietà dal momento che nessuno al mondo può avere

certezze riguardo a prezzo e disponibilità del greggio in un futuro

anche prossimo. Sarebbe quindi scelta responsabile per ogni governo

di cercare di incentivare con ogni possibile mezzo la produzione di

energia con fonti pulite e rinnovabili. Forte incidenza

sul bilancio del nostro paese (il petrolio si paga in dollari) unita

ad un'inevitabile precarietà dal momento che nessuno al mondo può avere

certezze riguardo a prezzo e disponibilità del greggio in un futuro

anche prossimo. Sarebbe quindi scelta responsabile per ogni governo

di cercare di incentivare con ogni possibile mezzo la produzione di

energia con fonti pulite e rinnovabili.

Le scelte dei nostri governi passati sono state per lungo tempo di segno

totalmente opposto. Per fortuna si è avuta ultimamente una consolante

inversione di tendenza.

In particolare la risoluzione del Comitato Interministeriale per la

Programmazione Economica (CIPE) n. 137/98 del 19 novembre 1998 ha dato

impulso ad un'azione volta a ridurre le emissioni di CO².

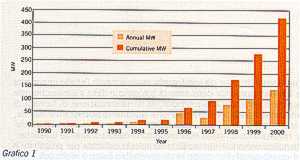

Le risoluzioni prese prevedono un progressivo incremento della quota

di potenza elettrica prodotta per mezzo di energia eolica che dovrebbe

portare, tra il 2008 ed il 2012, ad una produzione di 2500 MW.

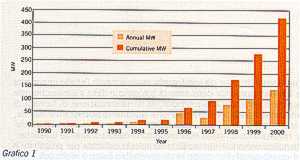

La situazione, aggiornata al 2000, è quella mostrata nel grafico 1.

E' interessante anche analizzare il bilancio in termini di impatto ambientale

come da statistica compilata a cura dell'istituto ISES che citiamo integralmente:

Emissioni evitate

La produzione di energia elettrica mediante combustibili

fossili comporta l'emissione di sostanze inquinanti e di gas serra.

Il livello delle emissioni dipende dal combustibile e dalla tecnologia

di combustione e controllo dei fumi. Ecco i valori delle principali

emissioni associate alla generazione elettrica:

CO² (anidride carbonica): 1.000 g/kwh

CO² (anidride carbonica): 1.000 g/kwh

SO² (anidride solforosa): 1,4 g/kwh

SO² (anidride solforosa): 1,4 g/kwh

NO² (ossidi di azoto): 1,9 g/kwh

NO² (ossidi di azoto): 1,9 g/kwh

Tra questi gas, il più rilevante è l'anidride carbonica o biossido di

carbonio, il cui progressivo incremento potrebbe contribuire all'effetto

serra e quindi causare drammatici cambiamenti climatici. Se pensiamo

ai circa 700 MW di impianti eolici ammessi a beneficiare delle tariffe

previste dal provvedimento CIP 6/92, possiamo ipotizzare un'energia

prodotta pari a 1,4 miliardi di chilowattora (0,5% del fabbisogno elettrico

nazionale). Questa produzione potrà sostituire la combustione con combustibili

fossili; in tal caso le emissioni annue evitate sarebbero:

CO²: 1,4 milioni di tonnellate

SO²: 1.960 tonnellate

NO²: 2.660 tonnellate.

Altri benefici dell'eolico sono: la riduzione della dipendenza dall'estero,

la diversificazione delle fonti energetiche, la regionalizzazione della

produzione.

Aspetti generali

Lo

sfruttamento dell'energia eolica presuppone innanzitutto una conoscenza

approfondita dei meccanismi fisici che provocano e regolano il vento

terrestre.

L'individuazione di siti aventi caratteristiche ottimali per quanto

riguarda lo sfruttamento dell'energia eolica è il primo fondamentale

passo e grande cura è spesa in questa attività.

Vengono eseguite campagne di misurazione del vento per un periodo di

tempo sufficientemente lungo (almeno un anno) da garantire poi una buona

resa dell'impianto.

Parametri

importanti sono:

Percentuale

di tempo in cui il vento ha velocità idonea ad un corretto funzionamento

del generatore eolico. Percentuale

di tempo in cui il vento ha velocità idonea ad un corretto funzionamento

del generatore eolico.

Qualità

del vento che deve essere il più possibile uniforme. Qualità

del vento che deve essere il più possibile uniforme.

Direzione

prevalente del vento che risulta fondamentale relativamente alla locazione

dell'aerogeneratore, in particolare nel caso di installazione multiple

(wind-farm). Direzione

prevalente del vento che risulta fondamentale relativamente alla locazione

dell'aerogeneratore, in particolare nel caso di installazione multiple

(wind-farm).

Origine del vento

Spieghiamo innanzitutto in due parole i

meccanismi fisici che stanno all'origine del vento.

L'aria della troposfera, che si estende per un'altezza di circa 11 km, è più calda nelle zone equatoriali di quanto non lo sia nelle zone

polari.

Il riscaldamento dell'aria provoca la diminuzione della sua densità e genera delle correnti ascensionali che la portano quasi al

limite della troposfera e quindi a diffondersi verso i poli terrestri

dove, per effetto del raffreddamento, ridiscende a livello del

terreno.

Se la terra non ruotasse avremmo una semplice circolazione d'aria

dall'equatore ai poli e ritorno. La rotazione terrestre fa sì che la direzione dell'aria di

ritorno, al suo avvicinarsi alle zone più calde, sia deviata (forza di Coriolis) assumendo direzioni prevalenti in relazione alla latitudine considerata.

Vi sono poi condizioni geologiche locali che influenzano considerevolmente la direzione

prevalente del vento; un buon esempio è rappresentato dalla catena appenninica del centro Italia dove, per effetto delle differenti temperature

atmosferiche legate ai due bacini marini del Tirreno e dell'Adriatico, si ha una ventosità

particolarmente accentuata rispetto alla media del nostro territorio.

Descrizione generale di un aerogeneratore

L'idea di sfruttare l'energia del vento per

generare un moto rotatorio è vecchia di secoli, prima cugina della tecnologia della ruota

idraulica.

Il principale vantaggio dello sfruttamento dell'energia eolica è la disponibilità infinita e

totalmente gratuita della fonte energetica ed un impatto ambientale limitato al fattore estetico visto che non sono richieste dighe e canalizzazioni come viene fatto per le centrali idroelettriche.

Il limite di un aerogeneratore sta nella ridotta densità dell'aria che genera potenze limitate

relativamente alle dimensioni della turbina eolica. Per avere un'idea dei rapporti in gioco basti considerare che la densità dell'aria, pari a circa 1.225 kg/m, è in rapporto

1/816 rispetto a quella media dell'acqua.

Accade così che una potenza da 1 MW rappresenti più o meno il limite inferiore per quanto

riguarda l'applicabilità di una turbina idraulica ma sia una potenza di tutto rispetto per un

aerogeneratore.

Il principio funzionale di un generatore eolico è più o meno noto a tutti. Un sistema di pale, messo in

rotazione dall'energia del vento, genera un moto rotatorio che, per mezzo di opportuni meccanismi, viene

trasmesso ad un generatore elettrico.

Se si osserva un generatore eolico, specialmente in fotografia, dove si perde l'effetto imponente della torre di sostegno e delle gigantesche pale in rotazione, si ha la sensazione di trovarsi di fronte ad una macchina abbastanza banale, una variante dei mulini a vento che

sopravvivono nel mondo con finalità puramente turistiche. In realtà la tecnologia utilizzata per progettare e costruire un generatore eolico è molto sofisticata e direttamente mutuata dall'ingegneria

aeronautica. Chi scrive lavora da più di trent'anni nel campo della progettazione meccanica nei più svariati campi, compresa l'ingegneria delle turbine idrauliche, e può affermare che la progettazione di un aerogeneratore è attività di grande

soddisfazione ed impegno.

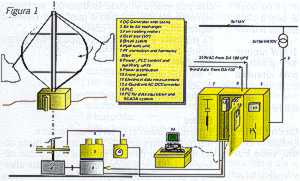

Sono numerose le tipologie costruttive adottate nella realizzazione di queste macchine. Una prima suddivisione può essere fatta tra macchine ad asse verticale (progetto Darrieus) (fig. 1) e macchine ad asse orizzontale (fig. 2).

Le macchine ad asse verticale hanno avuto uno sviluppo molto limitato e languono a livello di prototipi sperimentali. Limiteremo quindi la

descrizione alle versioni più comunemente utilizzate, appartenenti alla famiglia degli

aerogeneratori ad asse orizzontale.

Caratteristiche costruttive

La

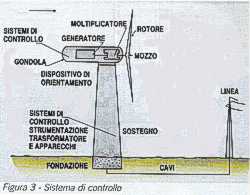

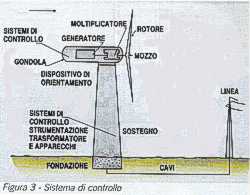

macchina e costituita da tre elementi base che sono:

Navicella; Navicella;

Torre di

sostegno; Torre di

sostegno;

Sistema

di controllo (fig. 3). Sistema

di controllo (fig. 3).

Navicella

E' il "sistema nervoso" di un aerogeneratore. Al suo interno sono

installati tutti i meccanismi e le apparecchiature necessarie al funzionamento,

in particolare il generatore, l'eventuale moltiplicatore e le apparecchiature

elettriche ed elettroniche di controllo e potenza. La navicella e provvista

di un dispositivo di rotazione attorno al suo asse verticale per potersi

orientare in funzione della direzione del vento che può essere in coda

(sottovento, vento proveniente dal lato opposto a quello del rotore)

o sopravento, di direzione opposta.

La navicella e a sua volta composta da quattro elementi principali:

Rotore, Rotore,

Moltiplicatore, Moltiplicatore,

Generatore, Generatore,

Meccanismo

di rotazione (Yaw). Meccanismo

di rotazione (Yaw).

Rotore

E' il cuore (motore) di un aerogeneratore. Il rotore è composto da un

mozzo sul quale sono montate le pale, in maniera fissa o con cuscinetti

per la rotazione di ognuna di esse attorno al proprio asse longitudinale,

per consentire la regolazione come spiegato successivamente. All'interno

del mozzo sono spesso installati i meccanismi elettrici od oleodinamici

e le altre apparecchiature necessarie al funzionamento per questa regolazione.

Il mozzo è collegato, con opportuna flangia, all'albero principale della

trasmissione (moltiplicatore) o direttamente al generatore; l'asse di

rotazione può essere orizzontale o leggermente inclinato (rispetto all'orizzontale).

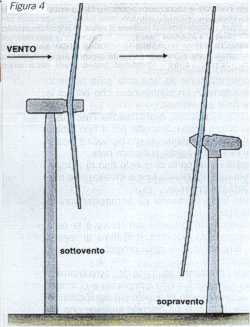

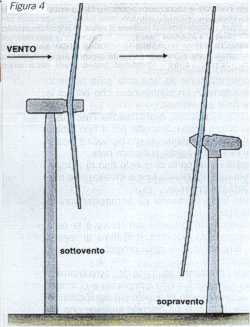

Come descritto precedentemente l'installazione del rotore può essere

sopravento e sottovento rispetto alla torre.

Il funzionamento sottovento rende la navicella autoallineante rispetto

alla direzione del vento ed in teoria consentirebbe di eliminare il

meccanismo di rotazione, possibilità più teorica che pratica, come vedremo

in seguito.

Un significativo vantaggio è invece rappresentato dal fatto che la flessibilità

delle pale non genera problemi di interferenza con la struttura della

torre di sostegno, consentendo di realizzare macchine più leggere ed

efficienti.

L'unico svantaggio di questa soluzione è l'effetto di schermatura costituito

dalla torre che si frappone tra il vento e le pale, causando carichi

pulsanti che generano fenomeni di fatica strutturale sulla torre stessa

e disuniformità della velocità di rotazione.

Il funzionamento sopravento ha vantaggi e svantaggi quasi speculari

a quelli sopra descritti e richiede quindi maggior rigidità delle pale

unita ad una maggiore distanza delle stesse dalla torre.

L'effetto di schermatura della torre è comunque presente con un disturbo

sul moto del vento in uscita dalle pale ma di entità inferiore e saranno

quindi meno cospicui i carichi pulsanti ed i disturbi che ne derivano

(fig. 4).

Attualmente sono previste tre configurazioni di rotore, relativamente

alle pale:

Tripala

Il più diffuso, ha velocità di rotazione relativamente bassa, circa

30 rpm, grazie alla elevata coppia specifica generata. Normalmente risulta

essere più costoso dei tipi bipala e monopala di seguito descritti sia

per quanto riguarda la realizzazione che per il trasporto ma garantisce

il miglior rapporto dimensione/potenza.

Bipala

Ha caratteristiche intermedie tra il tripala ed il monopala. Ha velocità

di rotazione più elevate, circa 40 rpm, rispetto al tripala ed è generalmente

più economico, in particolare per quanto concerne il trasporto.

Risulta essere più sensibile all'effetto torre ed alla inevitabile variabilità

della velocità del vento il cui valore tende a diminuire in modo significativo

in prossimità del suolo, inconveniente a cui si pone rimedio, nelle

esecuzioni più recenti, con l'adozione di un mozzo oscillante attorno

ad un asse normale a quello di rotazione che consente al rotore di autoequilibrarsi

sotto l'azione combinata dell'effetto giroscopico generato dalla rotazione

e della spinta del vento.

Monopala

E' l'evoluzione più recente, ha velocità ancora più elevate, circa 60

rpm, e risulta essere il più economico in assoluto. La configurazione

ad una sola pala richiede l'applicazione di un contrappeso che bilanci

la massa della pala stessa.

In questa esecuzione è obbligatoria l'oscillzione del rotore prima descritta

per il tipo bipala dato il notevole sbilanciamento derivato dal carico

del vento che agisce sull'unica pala.

La facilità di trasporto di questo tipo di aerogeneratore rende possibile

la sua installazione nelle località più impervie. In Italia sono numerosi

gli aerogeneratori di questo tipo.

L'elemento fondamentale del rotore è la pala che rappresenta, assieme

al sistema di regolazione, il nocciolo duro della progettazione di un

aerogeneratore.

Le teorie che stanno alla base dell'aerodinamica relativa alle pale

è molto complicata e ci limiteremo a riassumerne gli aspetti più significativi.

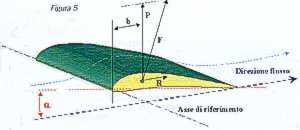

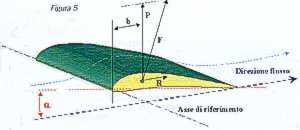

Il profilo della pala ha discrete analogie con un profilo alare. In

effetti i primi aerogeneratori furono realizzati adottando pale aventi

geometria molto simile a quella di un profilo alare ma poi, nel corso

del tempo, approfonditi studi hanno portato ad ottimizzare il profilo

della pala in funzione della prestazione specifica richiesta.

Nel caso di un aeromobile il profilo dell'ala ha funzione di separare

il flusso d'aria che ha moto relativo rispetto ad essa per effetto del

moto di avanzamento e di far sì che la sua velocità sia superiore sul

bordo superiore rispetto a quello inferiore; questa condizione genera

una differenza di pressione, inferiore sul bordo superiore della pala

rispetto a quella agente sul bordo inferiore che genera a sua volta

la cosiddetta portanza alare, forza perpendicolare alla direzione del

flusso (fig. 5).

Immaginiamo ora di prendere due ali di aereo e di montarle su di un

rotore avendo cura di invertire l'orientamento dei profili di una pala

rispetto all'altra. In questo caso il flusso d'aria è rappresentato

dal vettore risultante dato dalla composizione tra la velocità del vento

propriamente detto, perpendicolare al piano di rotazione, e la velocità

di rotazione appartenente al piano di rotazione.

Questo vettore è la velocità relativa rispetto al profilo alare; in

analogia con gli aeromobili, l'angolo tra questo vettore e la corda

del profilo è chiamato "angolo di incidenza".

Se l'inclinazione della velocità relativa rispetto al piano di rotazione

è sufficiente otterremo che la componente di portanza proiettata sul

piano di rotazione andrà ad agire sulle due pale generando spinte motrici

di verso opposto che provocheranno la rotazione del rotore.

Se si osserva una pala di recente progettazione si nota subito come

il profilo sia "avvitato" (twisted) lungo lo sviluppo della

pala stessa (fig. 6).

La ragione di questa caratteristica può essere compresa se si analizza

il moto relativo del vento rispetto alla pala in rotazione.

La velocità periferica della punta della pala è notevolmente diversa

e superiore di quella in prossimità della zona di attacco al rotore;

ne consegue che il vettore di velocità relativa del vento, risultante

dalla composizione del moto traslazionale del vento e di quello rotatorio

della pala come già descritto, varia lungo la lunghezza della pala e

così pure l'angolo di incidenza. Un profilo twisted cerca di compensare

questo effetto ed è finalizzato ad ottenere il miglior rendimento complessivo

della pala.

Le pale dell'aerogeneratore sono attualmente realizzate, nella maggior

parte dei casi, in materiali compositi rinforzati con fibre di vetro

che rappresentano il miglior compromesso tra costi e prestazioni. Nei

modelli più innovativi, particolarmente per il tipo monopala, si è fatto

ricorso alle fibre di carbonio che, a fronte di costi superiori, possono

fornire migliori prestazioni come insegna la tecnologia applicata nella

realizzazione delle vettura da competizione.

Regolazione del pitch

Una importante caratteristica delle pale è la possibilità di variare

l'angolo di "calettamento" (pitch) della pala attorno al proprio asse

longitudinale, ottenendo di conseguenza una variazione dell'angolo di

incidenza del profilo rispetto alla direzione relativa del vento.

Questa funzione consente di ottenere un moto rotatorio il più possibile

uniforme e permette di controllare in modo efficace le operazioni di

avvio e fermata dell'aerogeneratore.

Il controllo del pitch viene realizzato o per mezzo di servomeccanismi

simili a quelli che sono installati sui rotori degli elicotteri, tipicamente

un sistema di bielle che trasformano la traslazione di un attuatore

lineare contenuto nella navicella in un moto rotatorio attorno all'asse

della pala o, più recentemente, con motoriduttori elettrici o oleodinamici

montati direttamente nel mozzo. Il meccanismo di attuazione del pitch

deve essere progettato con estrema cura.

Considerando che, a seconda dei tipi di aerogeneratore, potremmo avere

regolazioni del pitch aventi frequenza pari al regime di rotazione,

possiamo facilmente dedurre che questo dispositivo deve poter sopportare

un numero così elevato di carichi pulsanti da richiedere un dimensionamento

a fatica a cicli infiniti.

Il dispositivo di controllo del pitch deve infine essere in grado di

portare la pala in "parcheggio" ogni volta che le condizioni

operative e eventuali malfunzionamenti lo richiedano; tipicamente sono

previsti sistemi con logica passiva e "backup" elettrico o oleodinamico

(in mancanza di input il sistema porta automaticamente la pala in condizione

di "parcheggio").

Moltiplicatore

L'accoppiamento del rotore, la cui velocità di rotazione varia,

come abbiamo visto, tra i 30 rpm ed i 60 rpm, con un generatore di corrente

che tipicamente, per una configurazione a 4 poli, ha velocità di regime

di circa 1500 rpm per poter produrre corrente a 50 Hz, richiede solitamente

l'uso di un opportuno moltiplicatore.

Allo scopo vengono utilizzati moltiplicatori che possono essere di tipo

epicicloidale o ad assi paralleli. Grande cura deve essere usata nella

progettazione di questi dispositivi, che dovranno soddisfare al meglio

i seguenti requisiti:

Ingombro

limitato e massa ridotta, Ingombro

limitato e massa ridotta,

Massima

durata ed affidabilità, Massima

durata ed affidabilità,

Silenziosità. Silenziosità.

Chiunque si sia cimentato nella progettazione di un riduttore comprende

come questi requisiti siano di non facile realizzazione. A corredo del

sistema di accoppiamento tra turbina eolica e generatore sono previsti

dei freni di stazionamento, di solito del tipo a disco, che provvedono

al bloccaggio del rotore in parcheggio per poter eseguire lavori di

manutenzione in sicurezza.

Generatore

Per venire in aiuto di tutti coloro che, come me, non hanno conoscenze

elettrotecniche approfondite, riassumiamo brevemente i principi elementari

che stanno alla base del funzionamento di un generatore elettrico trifase.

Supponiamo di realizzare un sistema costituito da tre nuclei di ferro

disposti a 120°.

Attorno ad ognuno dei nuclei avvolgiamo a spirale un conduttore elettrico

che sarà collegato ad una delle tre fasi di alimentazione, realizzando

un cosiddetto elettromagnete (la corrente elettrica che percorre le

spirali genera un campo magnetico avente direzione legata al verso della

corrente che interessa (magnetizza) il nucleo contenuto ed invertendo

il verso della corrente che percorre la spirale avremo una inversione

dei poli magnetici del nucleo).

Poniamo, al centro geometrico di questo sistema tripolare, un magnete

permanente che abbia la possibilità di ruotare attorno ad un asse normale

al piano in cui abbiamo disposto i tre poli.

Se alimentiamo i conduttori con una corrente trifase otterremo che ciascun

nucleo venga ciclicamente polarizzato nei due versi realizzando, in

pratica, un campo magnetico rotante.

La velocità di rotazione del campo magnetico sarà legata alla frequenza

della corrente alternata di alimentazione ed al numero dei poli dello

statore e del rotore.

Per esempio una corrente alternata avente una frequenza di 50 Hz produrrà

un campo magnetico rotante ad una velocità di 50 giri al secondo nell'esempio

ora descritto.

Osserviamo infine come, aumentando il numero dei nuclei statorici (poli)

e proporzionalmente quello dei poli rotorici, avremo una proporzionale

riduzione della velocità di rotazione del campo magnetico.

Tornando al magnete permanente posto al centro dei poli, osserveremo

come la rotazione del campo magnetico produrrà la rotazione del magnete;

avremo così realizzato un motore elettrico sincrono.

Se a questo punto applichiamo una coppia rotante al magnete centrale

vedremo come, all'aumentare del suo valore, non avremo un corrispondente

aumento della velocità di rotazione come potrebbe accadere per una qualsiasi

massa rotante, per esempio un volano.

Ne consegue che il campo magnetico rotante dello statore cerca di mantenere

il rotore correttamente orientato rispetto al verso delle sue polarità.

Il principio di conservazione dell'energia ci suggerisce che la coppia

in ingresso viene in qualche modo trasformata e dissipata per poter

mantenere costante la velocità di rotazione; il risultato di questo

processo è la produzione di energia elettrica che, per mezzo di opportuni

dispositivi, viene ceduta alla rete.

Le soluzioni costruttive adottate per realizzare un vero generatore

elettrico sono naturalmente molto più complicate.

Lo statore risulta costituito da una serie di avvolgimenti posti in

cave ricavate nel diametro interno della cassa e nel rotore i magneti

permanenti vengono rimpiazzati da elettromagneti alimentati dalla corrente

di rete opportunamente trasformata e trasmessa da collettori rotanti

ma, a grandi linee, questo è il principio funzionale.

Nei generatori eolici vengono poi spesso utilizzati generatori asincroni,

derivazione dei comuni motori elettrici asincroni, essenzialmente diversi

per quanto riguarda il rotore che risulta costituito, nell'esecuzione

detta a gabbia di scoiattolo, da una serie di barre conduttrici collegate

alle loro estremità a due anelli e da un nucleo.

In questo caso il campo magnetico statorico genera nel rotore correnti

indotte che producono a loro volta un campo magnetico indotto.

Il generatore asincrono, a differenza di quello sincrono, deve girare

ad una velocità leggermente superiore (circa 1% a piena potenza) a quella

del campo magnetico rotante per poter produrre energia.

Il rapporto tra la velocità sincrona e quella di funzionamento è detto

scorrimento e ha, in funzione della coppia applicata, piccole variazioni.

Questa caratteristica rende il generatore asincrono particolarmente

adatto a funzionare con una coppia fluttuante quale è quella prodotta

dal rotore eolico.

In alternativa alla soluzione che prevede l'inserimento di un moltiplicatore

tra il rotore ed il generatore è possibile realizzare un accoppiamento

diretto tra questi due elementi.

Quest'ultima soluzione semplifica di molto la parte meccanica della

macchina e consente una notevole riduzione della dimensione e della

massa della navicella ma ha lo svantaggio di richiedere un generatore

provvisto di un numero di poli idoneo a consentire la generazione di

corrente alla frequenza richiesta.

Ricordando che, per produrre corrente a 50 Hz, un generatore a 4 poli

deve girare a 1500 rpm ne consegue che, per una velocità di rotazione

del rotore di 30 rpm, sarà richiesto un generatore provvisto di 200

poli.

Un numero limitato di costruttori ha puntato su questa seconda opzione

innovativa riuscendo in effetti ad ottenere aerogeneratori di costruzione

più semplice ma la maggioranza si è affidata alla prima configurazione.

Rotazione della navicella (Yaw)

Ne sono provvisti tutti gli aerogeneratori di un certo livello.

La rotazione della navicella consente l'opportuno orientamento della

turbina eolica rispetto alla direzione del vento che, per definizione,

è variabile.

Il meccanismo di rotazione della navicella è comunemente realizzato

per mezzo di una ralla dentata su cui si impegnano uno o più pignoni

azionati dai relativi motoriduttori poiché tra navicella e torre deve

esistere un cavo elettrico di collegamento per portare a terra l'energia

elettrica prodotta dal generatore, la rotazione che la navicella può

effettuare attorno all'asse della torre è limitata dalla possibilità

di avvolgimento del cavo su se stesso.

Un apposito sistema di feed-back, tipicamente un encoder impegnato con

la ralla dentata, controlla la rotazione e, se viene raggiunto il punto

di fine corsa a seguito di una successione di correzioni di verso concorde,

p rovvede

alla eventuale fermata della macchina ed al ripristino della condizione

di partenza. rovvede

alla eventuale fermata della macchina ed al ripristino della condizione

di partenza.

Torre di sostegno

Ha funzione di sostegno della navicella.

Nelle versioni più semplici è costituita da un traliccio simile a quelli

utilizzati per il sostegno dei cavi degli elettrodotti. Questa soluzione

ha lo svantaggio di essere strutturalmente molto rigida e di trasmettere

quindi alle fondazioni tutti i carichi generati dalla navicella, particolarmente

elevati in certe condizioni transitorie.

La tendenza attuale è quella di realizzare torri di sostegno molto elastiche

che riescono a "tagliare", con la loro deformazione, carichi pulsanti

o istantanei, con notevoli vantaggi nella realizzazione delle fondazioni.

Da un punto di vista costruttivo la torre viene realizzata con elementi

componibili di forma tronco-conica, collegati con flange o ad incastro.

All'interno della torre corrono i cavi di collegamento con la navicella

ed è installata una scala che permette la salita alla navicella. Alla

base della torre di sostegno possono essere installate le apparecchiature

di controllo e collegamento alla rete.

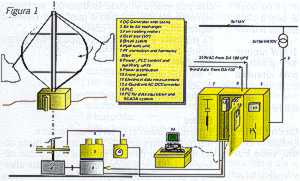

Sistema di controllo

Si articola in due sistemi principali:

1 - Sistema di controllo della funzionalità

Viene comunemente realizzato da due PLC (controllori), uno installato

a bordo della navicella e l'altro alla base della torre di sostegno,

che sovrintendono a tutte le funzionalità della macchina.

La logica funzionale della gestione e del controllo dei parametri operativi,

che sono normalmente dell'ordine delle centinaia, è fattore determinante

per quanto riguarda l'efficienza e l'affidabilità della macchina e viene

quindi normalmente prevista di tipo ridondante (funzioni duplicate).

l vari azionamenti vengono di solito realizzati per mezzo di una centralina

idraulica unitamente ad eventuali motoriduttori elettrici, di solito

impiegati per la rotazione della navicella.

Una funzione estremamente importante delegata al sistema di controllo

è l'autodiagnosi che verrà in seguito descritta. Nei modelli più recenti

è prevista la possibilità di monitorare in modo remoto, via modem, il

funzionamento della macchina, funzione utile alla prevenzione di guasti

importanti ed alla raccolta di dati utili alla progettazione di nuove

macchine.

2 - Sistema di controllo della generazione

Viene di solito posizionato alla base della torre o in un locale

attiguo ad essa.

A seconda del tipo di generatore installato sono possibili soluzioni

notevolmente diverse tra di loro. Riassumiamo i due principali sistemi.

Il sistema più semplice prevede la connessione diretta alla rete.

Il vantaggio risiede naturalmente nella semplicità e quindi nel costo

relativamente basso del sistema mentre il principale svantaggio deriva

dalla necessità di un sistema di controllo della velocità di rotazione

della turbina eolica il più possibile uniforme.

Il secondo sistema consiste in una connessione indiretta alla rete.

La corrente generata viene raddrizzata e successivamente ritrasformata

in corrente alternata di frequenza corrispondente a quella della rete

per mezzo di ponti di tiristori combinati con un sistema di filtraggio

costituito da induttanze e condensatori aventi funzione di rendere la

corrente prodotta compatibile con i parametri della rete a cui la macchina

è collegata.

Questo sistema risulta essere più costoso di quello a connessione diretta

ma offre l'importante vantaggio di permettere ampie variazioni della

velocità di rotazione che permettono di semplificare o addirittura di

eliminare il controllo del pitch delle pale.

Funzionamento

Particolarmente interessante è analizzare il modo completamente

autonomo in cui un aerogeneratore funziona.

Va premesso che ogni costruttore prevede particolari criteri operativi

e quindi quanto qui di seguito riportato descrive una modalità operativa

fra le tante possibili.

Per mezzo di anemometri installati sul tetto della navicella viene continuamente

misurata direzione ed intensità del vento. Poiché il vento è per definizione

mutevole ed incostante il primo problema da risolvere è definire i criteri

secondo i quali risulta conveniente avviare la macchina.

Quando si realizzano le condizioni richieste per l'avviamento, rappresentate

da permanenza di un vento di direzione abbastanza stabile e velocità

superiore a 3 ÷ 5 m/s per un tempo sufficiente ad ipotizzare una condizione

relativamente stabile, viene iniziata la procedura di avviamento.

Per prima cosa la macchina esegue una procedura di autodiagnosi, durante

la quale viene verificato il funzionamento di tutti i meccanismi.

La macchina si dispone in direzione ottimale rispetto alla direzione

del vento e, agendo sulla regolazione del pitch delle pale, inizia a

ruotare simulando l'inizio di una rampa di avviamento.

Una volta verificato il corretto funzionamento di tutti i dispositivi

la procedura di avviamento viene abortita e si porta la macchina in

stand-by, completando così la verifica funzionale.

Ultimati i controlli inizia la procedura di avviamento reale che porta,

attraverso una rampa controllata dell'incremento della velocità realizzata

per mezzo della regolazione del pitch della pala, al raggiungimento

della velocità di regime. Viene a questo punto realizzato il parallelo

del generatore con la rete (si realizza la sincronizzazione tra la corrente

prodotta dal generatore e quella della rete) ed infine si effettua il

collegamento con la rete; a questo punto il generatore inizia a produrre

energia elettrica.

Durante il funzionamento a regime il sistema di controllo verifica in

modo continuo i parametri relativi al vento ed automaticamente orienta

la navicella e regola il pitch delle pale per garantire una velocità

di rotazione il più possibile uniforme.

Se la velocità del vento scende al di sotto del valore minimo di avviamento

precedentemente definito o raggiunge un valore troppo elevato, normalmente

oltre i 25 m/s, viene attivata la procedura di shut-down che porta,

attraverso una rampa controllata o in modo repentino, a seconda della

condizione, alla fermata dell'apparecchio.

E' altresì prevista una manovra di shut-down di emergenza che porta

rapidamente la macchina in fermata nel caso si verifichino anomalie

gravi nel funzionamento e perdita del carico di rete.

Nei tipi monopala e bipala provvisti di oscillazione delle pale è normalmente

previsto anche un dispositivo di bloccaggio dello stesso quando la velocità

di rotazione scende al di sotto di un valore per il quale l'effetto

stabilizzante della forza centrifuga sulle pale viene ad essere insufficiente

a contenere le oscillazioni per effetto della disuniformità della spinta

del vento e l'effetto di schermatura della torre.

Per chi fosse interessato ad approfondire l'argomento si elencano qui

di seguito alcuni siti in cui sarà possibile trovare utili informazioni,

immagini e quant'altro.

A) Costruttori

B) Altri siti utili

Bibliografia

Giancarlo Bardella

Il Perito Industriale - Maggio/Giugno 2003

|

rovvede

alla eventuale fermata della macchina ed al ripristino della condizione

di partenza.

rovvede

alla eventuale fermata della macchina ed al ripristino della condizione

di partenza.